Разговор пойдет о техническом обслуживании уфимских двигателей, которое должно производиться через каждые 10000 км пробега автомобиля. Оно включает в себя следующий набор операций:

- 1) подтягивание цепи газораспределительного механизма;

- 2) подтягивание шпилек головки блока двигателя;

- 3) регулирование тепловых зазоров в приводе клапанов газораспределительного механизма;

- 4) установку угла замкнутого состояния контактов прерывателя (УЗСК);

- 5) установку момента зажигания;

- 6) проверку свечей зажигания;

- 7) подтягивание генераторного ремня;

- 8) смену масла в двигателе;

- 9) подтягивание крепления всех агрегатов, узлов и деталей (резьбовые соединения).

Описание этих операций, приведенное в инструкциях по эксплуатации и в журнале «За рулем», рассчитано на технически подготовленных автолюбителей. Мы предлагаем более подробное описание для начинающих и хотим показать, к чему могут привести отклонения от нормативных параметров или ошибки, допущенные при техническом обслуживании.

Последовательность выполнения операций — дело вкуса автолюбителя. Но для того, чтобы последующая операция не сбивала регулировку предыдущей, первая из указанных в списке должна быть выполнена раньше третьей, четвертая — раньше пятой.

1. Подтягивание цепи газораспределительного механизма

Выполняют ее на прогретом двигателе. При этом желательно иметь напарника, который будет равномерно и медленно вращать коленчатый вал двигателя по часовой стрелке заводной рукояткой (зажигание выключено). В автомобиле «Москвич-2141», где заводная рукоятка не предусмотрена, коленчатый вал можно вращать за поддомкраченное колесо. После 3...4 оборотов коленчатого вала, не прекращая вращать или, если вы один, не снимая усилия на хвостовик в направлении вращения (на автомобилях «Москвич-412, -2140» усилие дается ногой на заводную рукоятку), ослабьте на 0,5...1 оборот винт-фиксатор натяжного устройства. Он находится в верхнем левом от водителя углу переднего торца двигателя. В идеале натяжитель должен при этом довольно громко щелкнуть. Это означает, что зазоры выбраны. Если в узел натяжителя попала грязь и усилия пружины не хватает для выбирания зазоров (щелчка не было), выверните пробку натяжителя, выньте пружину из гнезда и, нажав тонкой отверткой, утопите шток натяжителя, затем поставьте пружину и пробку на место и затяните фиксатор.

Пока все эти операции выполняются, напарник не прекращает вращать коленчатый вал двигателя (в другом случае — не снимает усилия с заводной рукоятки или хвостовика).

Операция проста, однако при ее проведении возможны «подводные камни».

1. Попавшая грязь заклинила шток натяжителя. Прекратите вращать коленчатый вал. Разберите, промойте, смажьте моторным маслом натяжное устройство и затем приступайте к операции по вращению коленчатого вала и натягиванию цепи.

2. Цепь натянется правильно, если во время регулировки ведомая ветвь, которую поддерживает ролик-звездочка, максимально ослаблена, а ведущая — натянута. Как было сказано ранее, это можно осуществить только при постоянном медленном вращении или постоянном усилии на коленвал в направлении его вращения. Если это усилие (вращение) убрать, а еще хуже, дать в другом направлении,даже в пределах зазоров, то натяжение может перераспределиться между ветвями цепи (вспомните, как ведет себя слабо натянутая цепь велосипеда при торможении задней втулкой). Распределительный вал повернется относительно коленчатого на некоторый угол. А это грозит сбоем фаз газораспределения, ударом тарелок по поршням и изгибом штоков клапанов, что приведет к сложному и дорогому ремонту двигателя. Будьте внимательны! Помните: автомобиль не защищен от ошибок обслуживающих его людей.

3. Вы все сделали правильно, натяжитель утопился, а цепь все равно натянулась слабо. Это возможно при сильном износе цепи в результате большого пробега автомобиля. На данном этапе технического обслуживания износ цепи можно диагностировать лишь косвенно, по шуму. В идеале шум цепи при холостых оборотах двигателя слышен только тому, кто будет стоять у переднего правого угла машины. Если шум был прежде сильный, а после подтягивания не уменьшился, то это говорит об износе цепи, натяжителя или успокоителя. Будьте готовы к их замене. Точнее определить износ цепи можно только при снятой крышке головки блока двигателя (см. Операция 2).

Для выполнения первой операции кроме штатного инструмента может потребоваться ключ для пробки натяжителя под внутренний шестигранник размером 12 мм.

Следующие две операции выполняются на холодном (20°С) двигателе, поэтому операцию № 1 удобнее выполнить вечером, а к дальнейшим работам приступить утром следующего дня.

2. Подтягивание шпилек головки блока

По сервисной книжке периодичность этой операции больше, чем 10000 км, но по результатам наблюдения за большим количеством моторов специалисты рекомендуют делать ее чаще.

Ослабьте хомуты и снимите шланг вентиляции картера с ниппеля заливной горловины, расположенной на крышке головки двигателя и патрубок воздухозаборника, который проходит над крышкой. Отверните гайки по всему периметру крышки, используя торцевой ключ (головку) на «10». Взявшись двумя руками за крышку, аккуратно, чтобы не повредить прокладку, слегка покачивая, снимите ее. Если прокладка повреждена, а «фирменной» нет, можно вырезать ее из линолеума — плоского с двух сторон и без тканевой подклейки. Есть сорта линолеума, прокладки из которых служат достаточно долго.

Резьба на шпильках крепления крышки, даже на новых двигателях, может оказаться в плохом состоянии (видимо, ее перетягивают гайковертами на заводе). Оставлять шпильки с плохой резьбой нельзя, крышку потом не уплотнить. Чертеж шпилек приведен на рис. 1. Здесь важную роль играет диаметр стержня шпильки. Он не должен быть меньше ∅5,9 мм, так как при заворачивании шпильки с короткой резьбой в алюминиевую головку блока двигателя упор в конце резьбы будет очень слабый, его можно не почувствовать и испортить резьбу в головке блока. А это повлечет за собой сложный ремонт. Короткую часть резьбы нарезайте самой изношенной плашкой и при заворачивании шпильки в головку блока смажьте ее герметиком.

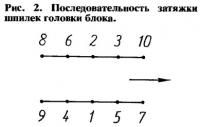

Подтягивать гайки шпилек крепления головки блока следует непременно в той последовательности, которая указана на рис. 2. Для этого используется динамометрический ключ. Момент затяжки 9,0...10,0 кгс-м.

Вот теперь, когда вы сняли крышку головки блока двигателя, можно проверить степень износа цепи. Для этого попытайтесь сильно потянуть вверх цепь на верхней части звездочки распределительного вала. Если цепь не поднимается выше, чем на половину зуба, она еще в порядке.

Специнструмент — динамометрический ключ.

3. Регулирование тепловых зазоров в приводе клапанов газораспределительного механизма

Она тоже выполняется, как уже говорилось, на холодном двигателе. На станциях технического обслуживания механики могут отрегулировать и теплый двигатель, но они выставят другие зазоры, нежели рекомендует инструкция и будем рекомендовать мы.

Установите двигатель в положение «конец фазы сжатия в первом цилиндре». Для этого нужно совместить две метки, т. е. вращать коленчатый вал двигателя до тех пор, пока метка ВМТ (верхняя мертвая точка, вторая метка по ходу вращения, расположенная на шкиве коленчатого вала) не совместится с коническим штифтом — стрелкой на корпусе двигателя. При этом должна совпасть метка около звездочки цепи на фланце распределительного вала с приливом на корпусе переднего подшипника. Если метки на фланце распределительного вала не видно, то поверните коленчатый вал еще на один оборот, ведь двигатель четырехтактный, и конец фазы сжатия наступает один раз за два оборота коленчатого вала. Не надо объяснять, что при этом крышка головки блока должна быть снята. Как это сделать, см. операцию 2.

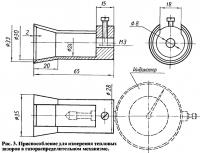

По инструкции измерительным инструментом для установки зазоров служит щуп толщиной 0,15 мм. Но удобнее использовать для этой цели приспособление И. Стеценко из Кривого Рога («За рулем», 7'87), чертеж которого мы воспроизводим на рис. 3. В приспособлении применен индикатор перемещения часового типа ИЧ-10 ГОСТ 577—68 или ИЧ-2. Оно вам позволит более точно измерить зазор.

Последовательность работы такая: установите колпачок приспособления диаметром 33 мм на тарелку клапана так, чтобы ножка индикатора касалась стержня клапана, и прижмите колпачок рукой сверху. Двигая коромысло вверх-вниз (оно проходит в паз приспособления), индикатором измерьте интересующий вас зазор. Перед регулировкой внимательно осмотрите кулачки распределительного вала. Если вы обнаружите блестящие следы контакта коромысла с тыльной стороной кулачков, они должны вас насторожить: слишком малы зазоры и недостаточно плотно прикрыты клапаны в фазах «сжатие» и «рабочий ход» на прогретом двигателе. Это ведет к потере мощности и увеличивает возможность прогорания клапанов.

Слишком большие зазоры дадут о себе знать шумом, напоминающим звук старой швейной машинки, и приводят к увеличению динамических нагрузок на детали газораспределительного механизма.

Приспособление с индикатором позволяет точно и, если нужно, индивидуально выставить клапанные зазоры. Это очень важно, поскольку ошибки ведут к тяжелым последствиям.

При регулировке зазора приспособление снимаем, ключом на «14» ослабляем контргайку и специальным торцевым, который входит в комплект штатного инструмента, или рожковым, поворачивая регулировочный винт, добиваемся нужного зазора, а после затягивания контргайки измеряем его приспособлением с индикатором (щупом). Контргайки затягиваем сильно.

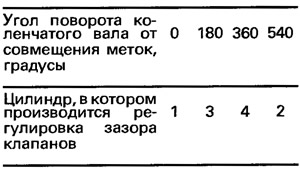

После регулировки зазоров впускного и выпускного клапанов первого цилиндра поворачиваем коленчатый вал на 180°, потом на 360°, 540°, и регулируем зазоры, соблюдая следующую очередность:

Затем крышку газораспределительного механизма закрываем, гайки затягиваем и двигатель проверяем пуском.

Проверка правильности выполнения этой операции, состояния тарелок и седел клапанов, а заодно и поршневой группы может быть выполнена с помощью компрессометра.

Конструкция самодельного компрессометра и методика измерения приведены в статье. Однако в той методике «выпала» одна деталь: чтобы сопротивление карбюратора не искажало показания компрессометра, педаль газа должна быть полностью нажата вашим напарником.

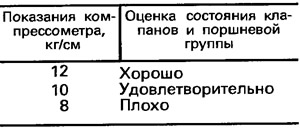

Для двигателя, который работает на бензине АИ-93, критерии следующие:

Если в свечное отверстие залить несколько кубических сантиметров моторного масла и вновь провести измерения, то из проверяемого комплекса мы исключим поршневую группу, а показания компрессометра определяют только состояние клапанов и правильность их регулировки.

Специальный инструмент — приспособление (рис. 3) с индикатором или щуп 0,15 мм, желательно компрессометр.

4. Установка угла замкнутого состояния контактов прерывателя (УЗСК) контактной (классической) системы зажигания

Начнем с того, к чему приводят грубые отклонения от правильной регулировки. Если УЗСК мал (зазор между контактами в разомкнутом состоянии велик), то при увеличении частоты вращения двигателя ток в обмотках катушки зажигания может не успеть вырасти до требуемой величины. С увеличением оборотов двигателя уменьшается мощность искры, а иногда начинают возникать перерывы в искрообразовании. Возникает ощущение, что двигатель при разгоне «не тянет», при увеличенном расходе топлива автомобиль как бы упирается в невидимую преграду. Подобные симптомы, правда, могут быть и при других неисправностях.

Если УЗСК велик (зазор между контактами слишком мал), то перерывы в искрообразовании могут случаться на малых оборотах: зазор стал сравним с люфтами в прерывателе и зависит от случайного положения люфтирующих деталей. Двигатель «трясется» на холостом ходу и плохо пускается.

Новый двигатель, у которого чистые, новые высоковольтные провода и свечи, хорошее состояние крышки прерывателя-распределителя и уплотнительных резинок на высоковольтных проводах, малы люфты в механической части прерывателя, допускает несколько больший разброс регулировок УЗСК без заметного ухудшения эксплуатационных показателей. А вот «поймать» нужный угол в старом двигателе гораздо сложнее.

В автомобилях с контактной системой зажигания очень большое значение имеет состояние контактной пары, поэтому важно знать порядок работ по ее проверке.

Убедитесь, что подвижный рычажок контакта (молоточек) перемещается легко и его пружина упруга. Поднятый рычажок при отпускании легко возвращается в исходное положение, контакты замыкаются со щелчком.

Если здесь порядок, то проверните коленчатый вал двигателя так, чтобы контакты отошли один от другого на максимальную величину. Если они замаслены, загрязнены или покрыты нагаром, их нужно очистить, протереть контакты и панель смоченной бензином замшей или тканью, не оставляющей ворсинок. Надфилем (лучше алмазным, который хранится отдельно и используется только для зачистки контактов) уберите с поверхности контактов неровности и нагар. Но делайте это осторожно, ведь вольфрамовый слой очень тонок. Пользоваться абразивной шкуркой ни в коем случае не стоит, так как частицы абразива могут нарушить работу прерывателя. Опять промойте контакты бензином, проверьте их взаимную параллельность и соосность. При необходимости отрегулируйте их положение, подгибая кронштейн стойки неподвижного контакта. Ни в коем случае не подгибайте рычажок с подвижным контактом, этим вы нарушите нормальную работу распределителя. Если непараллельность контактов вызвана износом пластмассового упора рычажка, следует заменить всю контактную группу.

А теперь можно регулировать угол между контактами в замкнутом состоянии. По инструкции к автомобилю его устанавливают, измеряя щупом зазор между контактами прерывателя в разомкнутом состоянии. Эта операция дает не слишком надежный результат, поскольку она основана на индивидуальных ощущениях, а кроме того, при затягивании крепления контактной пластины зазор легко сбить.

Надежно установить и проверить фактическую величину УЗСК можно только с помощью автотестера, имеющего соответствующий диапазон измерения. Этот прибор измеряет среднюю величину напряжения, которое пропорционально времени замкнутого состояния контактов. А оно и определяет УЗСК. Изготовить такой прибор не сложно, его схема приведена в книге «Электрооборудование автомобиля» (Информавто, 1993). Сложнее отградуировать шкалу.

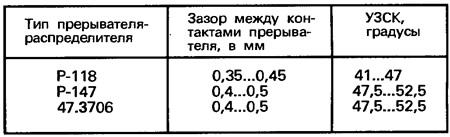

Регулировочные данные для различных прерывателей, которые устанавливались на двигатели УЗАМ, приведены в таблице.

Последовательность работ такая: подключите автотестер (согласно его инструкции), запустите двигатель и проверьте по прибору состояние УЗСК. При отклонении от параметров, приведенных в таблице, снимите крышку распределителя и бегунок. Вращайте коленчатый вал двигателя до максимального раскрытия контактов, т.е. пока пластмассовый упор подвижного контакта не встанет на вершине кулачка. Ослабив два винта крепления подвижного контакта, установите по щупу зазор, затяните винты. Еще раз проверьте зазор щупом. Соберите распределитель и проверьте зазор автотестером.

Нелишне добавить, что высоковольтные провода, крышку прерывателя-распределителя (внутри и снаружи) и катушку зажигания необходимо поддерживать в сухом чистом состоянии. Вовремя заменять треснувшие резиновые уплотнительные колпачки на высоковольтных проводах. При появлении в крышке и бегунке трещин, следов значительного обгорания, пробоя искрой, коррозии электродов и контактной пластины бегунка крышку и бегунок следует заменить. При небольшом обгорании контактных пластин их нужно промыть, но зачищать шкуркой или напильником нельзя, иначе зазор еще больше увеличится. Обгорание или эрозия внутренней поверхности гнезд для высоковольтных проводов говорит о неплотности посадки их наконечников. нужно ее устранить, разведя лепестки наконечников. Не допускайте следов окисления в этих местах. Центральный угольный контакт должен свободно перемещаться в гнезде крышки.

После того, как во всем этом наведен порядок, прерыватель нужно смазать, но немного: масло при вращении ротора может попасть на контакты, а это опять вызовет плохой пуск двигателя и перебои в его работе.

Специальный инструмент: алмазный надфиль (использовать только для контактов); автотестер с диапазоном «измерение УЗСК»; щуп 0,4 или 0,45 мм (см. таблицу).

5. Установка момента зажигания

Это очень важная операция, от правильности ее выполнения зависит экономичность двигателя.

При раннем зажигании рабочая смесь загорается до прихода поршня в верхнюю мертвую точку (ВМТ) и образующиеся газы тормозят движение поршня.

При позднем зажигании рабочая смесь загорается при ходе поршня вниз и низком давлении в камере сгорания. И то, и другое приводит к уменьшению мощности двигателя и увеличению расхода бензина.

Для экономии времени, повышения точности регулировок и возможности контроля момента зажигания на разных оборотах двигателя рекомендуем пользоваться стробоскопом. Об особенности подключения стробоскопа сказано в его инструкции. А дальше — все просто: запустите двигатель, установите 800...900 об/мин. Направьте свет импульсной лампы на шкив коленчатого вала со стороны переднего правого угла машины так, чтобы освещались метки. «Остановленная» стробоскопом метка (первая по ходу вращения) должна совпадать с установочным штифтом на двигателе. Совпадения добиваются поворотом корпуса распределителя (крепление ослаблено) на работающем двигателе. Оденьте на руку перчатку, чтобы предотвратить удар током.

Операция установки момента зажигания по контрольной лампочке, описанная в руководстве по автомобилю, занимает много времени и не исключает ошибок, однако допустима, если у вас нет стробоскопа или регулировки так сильно сбиты, что двигатель не заводится.

При пользовании стробоскопом возникают трудности, связанные с тем, что полуторалитровые двигатели УЗАМ более склонны к детонации, чем другие, выпускаемые в России.

После установки момента зажигания по метке требуется корректировка по следующей методике. В самое теплое время дня разгоните груженую машину до 50 км/ч, включите четвертую передачу и резко нажмите до упора педаль газа. Детонация должна быть кратковременной. Если она не появилась, зажигание слишком позднее. Если «Москвич» разогнался до скорости 60 км/ч и продолжает детонировать, припоздните зажигание. Ну, а если, как говорят, «дальше некуда», — машина становится вялой при разгоне и увеличивается расход бензина, то нужно отрегулировать центробежный и вакуумный регуляторы либо поменять изношенные шестерню привода и подшипники распределителя. Но это уже предмет другого разговора.

Специальный инструмент: стробоскоп.

6. Проверка свечей зажигания

В двигателях УЗАМ, кроме 412Д, положено использовать свечи А20Д1 или А20Д2. Но в полуторалитровых двигателях эти свечи хорошо работают не на всех режимах. Там, где автомобиль используется на длинных перегонах с хорошей нагрузкой, проблем не возникает. Однако в холодное время, при коротких поездках с «застоем» в пробках большого города процесс самоочищения этих свечей идет хуже, и со временем они забиваются нагаром. Самоочищение «жигулевской» свечи А17ДВ или А17ДВР идет при коротких частых поездках даже с неполностью прогретым двигателем, но при длинных поездках загруженного автомобиля температурная нагрузка на свечу оказывается выше расчетной и это ведет к снижению ее ресурса. Выбор здесь должен сделать сам владелец автомобиля.

При техническом обслуживании нужно вывернуть свечи. Цвет конуса изолятора должен быть от светло-серого до светло-коричневого. Сильное отличие цвета — сигнал о неисправности. При необходимости следует очистить свечи от нагара. Для этого можно замочить их в крепком растворе стирального порошка (щелочь размягчает нагар), затем промыть в проточной воде. Хочется предостеречь от ошибки, которая вкралась даже в некоторые инструкции. Дело в том, что пространство между изолятором центрального электрода и корпусом, да и сам изолятор, нежелательно прочищать металлической проволочкой. Изолятор сделан из очень твердой керамики, которая, как наждак, снимет с проволоки частички металла. Токопроводящий слой нагара заменится токопроводящим слоем, состоящим из частичек металла, внедрившихся в поверхность изолятора. Удалить их оттуда невозможно. Лучше использовать спичку, которая под струей воды снимет нагар, предварительно размягченный в стиральном порошке. При очень твердом нагаре свечи можно прокалить в пламени газовой плиты или паяльной лампы.

Далее с помощью круглого щупа или сверла нужно выставить во всех свечах одинаковый зазор, равный 0,8...0,95 мм. Уменьшить зазор можно, подстукивая боковой электрод. А вот увеличивать зазор, вставляя отвертку между электродами, не рекомендуется. При этом возникнут чрезмерно большие усилия на центральный электрод, что может привести к растрескиванию изолятора. Увеличивают зазор, отгибая плоскогубцами или специальным ключом боковой электрод.

Перед тем, как завинтить свечу обратно в головку, на резьбовую ее часть нанесите в качестве смазки графит, прочертив по ней стержнем мягкого «простого» карандаша. Тогда в следующий раз свеча легко вывернется из головки.

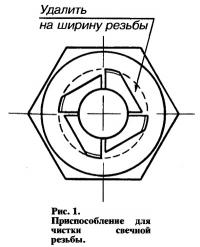

Если в резьбовое отверстие для свечи попал нагар и свеча идет по резьбе с большим усилием, резьбу нужно прочистить. Автолюбители используют для этого свечной метчик М14Х1,25. Но будьте с ним осторожны. Головка блока сделана из мягкого алюминия, и проходя резьбу метчиком, да еще с перекосом, вы можете снять не только нагар, но и часть металла. Безопаснее использовать для этого старое доброе приспособление, рекомендуемое Ю. Г. Горнушкиным (см. «Советы автолюбителям», Москва, «Транспорт», 1979). Чертеж приспособления приведен на рис. 1. Возьмите отслужившую свечу, снимите напильником боковой электрод. Молотком и выколоткой удалите изолятор. В резьбовой части сделайте шлицовкой крестообразный пропил, а затем надфилем удалите указанные на чертеже части, вставив в пропил полотно от шлицовки, чтобы не задеть его противоположную сторону.

В результате получится «мягкий» метчик, который удалит нагар, не тронув металла головки. Завертывайте его свечным ключом — точно так же, как свечу. Усилие затягивания свечей должно быть большим. Момент затяжки смазанной графитом резьбы 40 Н-м (4 кгс-м). Свечной отечественный ключ не стыкуется с динамометрическим, поэтому приходится запомнить усилие, которое нужно приложить к воротку с таким же плечом, как у вашего свечного ключа, чтобы затянуть другую гайку с требуемым моментом.

Герметичность этого соединения можно проверить, капнув моторное масло на стык свечи с двигателем. Если она не достигнута, при работающем двигателе появятся пузыри. А отсюда и потеря мощности, и повышенный расход горючего. В двигателях УЗАМ такая проверка затруднена из-за очень глубокой посадки свечи в головку. Поэтому следите за качеством уплотнительной прокладки и лучше затягивайте свечу. При безвыходном положении уплотнить свечу можно кольцом ∅22x14 мм толщиной 3 мм, изготовленным из отожженной красной меди, паронита или свинца. В этом случае прокладка одноразовая.

Желательно заменять свечи после пробега 20000 км. На вид они могут быть еще вполне работоспособны. Однако полной гарантии их надежности уже нет. И лучше менять свечи комплектно на всем двигателе. Некоторые автолюбители предпочитают импортные свечи. Это дело вкуса. На наш взгляд, разница заключается только в их ценах.

7. Проверка натяжения генераторного ремня

Слабое натяжение ремня приводит к его проскальзыванию, перегреву двигателя и недозаряду аккумуляторной батареи.

Чрезмерное натяжение вызывает повышение нагрузок на подшипники генератора и водяного насоса, и они быстро выходят из строя. И в том, и в другом случаях ресурс ремня сокращается.

При нормальном натяжении прогиб ветви ремня между шкивами насоса и генератора при нажатии с усилием 20...25 Н (2...2,5 кгс) должен составить 12...15 мм. Усилие приходится определять опытным путем — «на глазок».

Если необходимо натянуть ремень, то нужно сначала ослабить крепление генератора. Он закреплен на регулировочной планке (у генератора и у двигателя) и двух точках под ним. Попытка натянуть ремень, не ослабляя нижнего крепления, приводит к деформации или отрыву «ушей» генератора. Сместив генератор в сторону от двигателя рычагом или монтажкой, затяните крепление, проверьте натяжение ремня и, если оно в норме, окончательно подтяните все соединения.

В последнее время, видимо, из-за нарушения технологического процесса или подмены материалов при изготовлении, качество ремней заметно упало. «В старое доброе время», если его натяжение поддерживалось в норме, и он не поливался маслом из двигателя, ремень служил до капитального ремонта двигателя.

На автомобилях последних выпусков, где стоят мощные генераторы (700 Вт и выше сейчас считается нормой), значительно возросшая нагрузка на ремень в режиме быстрого заряда аккумулятора после не очень удачного длительного пуска (тем более при не совсем исправном аккумуляторе) или при езде с большим количеством включенных мощных потребителей электроэнергии тоже ведет к сокращению ресурса ремня.

Можно дать такой совет. Приобретайте ремни аккуратно сделанные, без облоя, с четкой маркировкой и заводским знаком. В сечении ремня должна быть правильная трапеция, а при сближении ветвей должна получиться правильная, нескрученная восьмерка.

Так как прототип двигателя УЗАМ вышел из Германии, то на него можно установить ремень, выпущенный в Европе. Разница в маркировке ремней приведена ниже:

Используемый в двигателях ЯМЗ-236 и ЯМЗ-238 ремень 1—8,5x8—850 удавалось поставить на двигатель УЗАМ-412, придвинув генератор как можно ближе к двигателю (правда, ремень уже немного поработал на «родном» двигателе). Образцы этих ремней, попадавшиеся в руки автора этой статьи, выглядели прочными и служили долго. Если расстояние от генератора до брызговика большое, можно попытаться, удлинив пропил в регулировочной планке, использовать более длинные ремни —длиной 900 мм, или даже «жигулевские» 1—10x8—944. Но при любых колебаниях двигателя генератор не должен задевать за детали кузова.

8. Смена масла в двигателе

Обычно эта операция трудностей не вызывает. Подводные камни могут возникнуть при замене масляного фильтра.

В двигателях 331 и 3317, где фильтр неразборный, нужно только отвернуть старый фильтр и хорошо уплотнить новый. Эта операция выполняется просто, если у вас имеется специальный ключ.

В двигателях 412 и 412Д фильтр разборный и уплотнить нужно как сам корпус, так и фильтр-патрон внутри него. Уплотнение производится резиновыми прокладками, которые желательно всегда иметь в запасе. Это не значит, что при каждой смене масла их приходится менять, но если они под рукой, вы застрахованы от любых случайностей. Прокладку, уплотняющую корпус, можно сделать и самому, а вот прокладки, уплотняющие фильтрующий элемент, приходится покупать. Значение их велико. При их повреждении масло идет мимо фильтра, а на нефильтрованном масле двигатель долго не протянет.

В фильтрах двигателей 412 и 412Д встречается еще одна неприятность: корпус перепускного клапана при сборке на заводе бывает завернут не до конца и выступает ниже плоскости прилегания фильтрующего элемента. В этом случае, чтобы гарантированно уплотнить систему, ключом или крупными круглогубцами заверните поглубже корпус перепускного клапана. Его работа при этом не нарушится.

9. Подтяжка крепления всех агрегатов, узлов и деталей

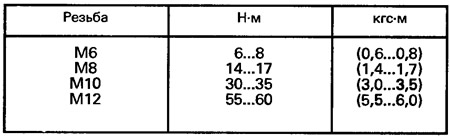

Завершая техническое обслуживание, необходимо подтянуть все, что болтается и все, что подтекает. Моменты затяжки неответственных резьбовых соединений:

Иногда возникает проблема в уплотнении поддона масляного картера. Там стоят винты М6 с прорезью в головке под отвертку. Последовательность затяжки указана на рис. 2.

Менять эти винты на винты с шестигранной головкой нужно очень осторожно, так как вы при затягивании можете поломать стержень винта в отверстии, если винт не термообработанный, или сорвать резьбу в алюминиевом картере, если примените термообработанный винт и переусердствуете с усилием затяжки. Лучше все оставить, как есть, и лишь чаще подтягивать эти винты правильно заточенной отверткой, если же вы поставите термообработанные винты с шестигранной головкой (или внутренним шестигранником), необходимо тщательно дозировать свои усилия.

Техническое обслуживание двигателя включает в себя еще одну операцию — проверку топливной системы. Проблема заключается в том, что карбюратор в полном объеме очень трудно отрегулировать без газоанализатора.

Мы предполагаем рассказать об этом в дальнейшем. А пока доверьте эту операцию специалисту. После чего ваш двигатель будет полностью подготовлен к дальнейшей эксплуатации и к техническому осмотру в ГАИ.

Журнал «САМ» №2, 1997 год