В связи с этим в опытах по дальнейшему усовершенствованию сварочного аппарата для изготовления магнитопроводов были использованы статоры асинхронных трехфазных электродвигателей. В результате удалось изготовить аппарат, который позволяет вести сварку электродами диаметром от 2 до 5 мм и даже до 6 мм, обеспечивая величину сварочного тока до 200 А при напряжении на холостом ходу 56 В, имеет небольшие размеры — 350x350x200 мм и весит не более 20...25 кг. Кроме того, он прост по конструкции, а предлагаемая технология изготовления позволяет выполнить все работы в условиях домашней мастерской.

Для изготовления магнитопровода удобно использовать статор асинхронного трехфазного электродвигателя мощностью от 4 до 6 кВт. Статор необходимо освободить от корпуса, отлитого из алюминиевого сплава, который легко раскалывается несколькими ударами тяжелого молотка. Далее необходимо удалить из внутренних пазов статорные обмотки. Для этого достаточно спилить выступающие части обмоток с одного из торцов ножовкой по металлу, а затем с противоположного торца оставшиеся части обмоток просто вытягиваются из пазов целиком или по частям.

Освободившиеся от обмоток Т-образные зубцы с внутренней стороны статора надо удалить с помощью зубила и зачистить неровности абразивным кругом. Применять для удаления зубцов газо- или электросварку недопустимо.

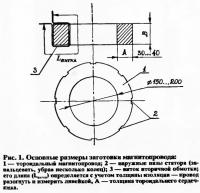

На рис. 1 указаны размеры заготовки сердечника, которые должны получиться после выполнения перечисленных операций. Эти размеры необходимо учитывать при выборе статора. Площадь поперечного сечения тороидального сердечника SAB=A·В (см2), равная произведению высоты сердечника в сантиметрах на его толщину А (в сантиметрах), является величиной, определяющей все основные характеристики будущего сварочного аппарата. Оптимальное значение SAB=20...25 см2. При использовании статоров рекомендованных выше двигателей высота заготовки В обычно оказывается равной 150...200 мм, из такой заготовки удается получить магнитопроводы для двух аппаратов.

После удаления зубьев и скругления острых кромок абразивным кругом торообразный сердечник необходимо обмотать хлопчатобумажной изоляционной лентой. Чтобы исключить повреждение и замыкание сетевой обмотки, изоляционную ленту необходимо стремиться накладывать плотно и равномерно без пропусков так, чтобы соседние витки перекрывали друг друга.

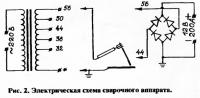

Сварочный аппарат должен иметь две независимые и изолированные друг от друга обмотки. Принципиальная электрическая схема приведена на рис. 2. Первичная обмотка рассчитывается на подключение к сети 220 В. К вторичной обмотке подключаются держатель электрода и свариваемая деталь. Эта обмотка должна быть рассчитана на напряжение 56 В, а для того, чтобы иметь возможность регулировать силу сварочного тока, необходимо предусмотреть дополнительные отводы с напряжением 50, 44, 38 и 32 В.

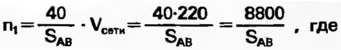

Число витков первичной обмотки п, можно определить по формуле:

SAB (см. рис. 1) должна быть выражена в см2. Полученное значение n1, можно смело округлить до целого числа десятков витков. Из своего опыта постройки сварочных аппаратов по предлагаемой технологии могу добавить, что при необходимости расчетное число витков для сетевой обмотки может быть уменьшено, но не более чем на 6%. Длина провода L1 в метрах, необходимого для выполнения первичной обмотки:

Lвитка — длина витка первого слоя в метрах (способ измерения показан на рис. 1).

Для выполнения первичной обмотки лучше всего использовать специальный медный обмоточный провод в стеклотканевой изоляции с площадью поперечного сечения 2...3 мм2. Такие провода можно найти, разобрав старые электродвигатели. Но можно использовать и алюминиевые провода с поперечным сечением в 1,65 раза больше, чем медных. Я, например, с успехом использовал для сетевой обмотки двужильный алюминиевый провод в виниловой изоляции сечением 2...2,5 мм2.

Необходимо усилить изоляцию на первом слое первичной обмотки, подложив под ребра тора магнитопровода полоски картона с надрезами.

Первичная обмотка с помощью челнока равномерно, виток к витку, укладывается по длине окружности тороидального магнитопровода и изолируется одним-двумя слоями хлопчатобумажной изоляционной ленты. Непосредственно на этот слой изоляции укладывается вторичная обмотка.

Число витков вторичной обмотки можно рассчитывать по формуле:

Для вторичной обмотки следует использовать медный обмоточный провод прямоугольного сечения в стеклотканевой изоляции, но можно намотать обмотку и гибким многожильным проводом с площадью поперечного сечения 10...30 мм2. Также, как и для первичной обмотки, допустимо использовать алюминиевые провода с сечением в 1,65 раза больше.

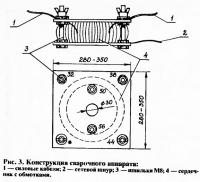

Корпус сварочного аппарата изготавливается из двух квадратных щитов 10-ти миллиметровой фанеры (рис. 3). Длина сторон квадрата должна на 20...30 мм превышать наибольший диаметр тороидального сердечника с обмотками. Щиты стягиваются шестью шпильками с резьбой М8. Эти же шпильки используются в качестве клемм для подключения выводов вторичной обмотки. Центральное отверстие диаметром 30 мм необходимо для вентиляции. Соединение между шпильками и выводами трансформатора следует выполнить гибким многожильным проводом с сечением не менее 10 мм2 Два отрезка такого же провода длиной по 10 м можно использовать для подключения держателя электрода и свариваемой детали к аппарату. Для сетевых выводов подойдут любые гибкие провода с сечением 1,5...4,0 мм2.

Наличие отводов вторичной обмотки с шагом 6 В позволяет подключить к аппарату любую нагрузку, рассчитанную на напряжение 6, 12, 18, 24, 32, 38, 44, 50 или 56 В и потребляющую при этом токдо 200 А. Так, например, подключив к выводам 44 и 56 выпрямитель, рассчитанный на ток 200 А, получим на выходе выпрямителя постоянный ток с напряжением 12 В для запуска от сети стартером двигателя легкового автомобиля.

От редакции. Описаний сварочных аппаратов, способов их изготовления и применяемых для этого материалов опубликовано уже немало. Но мы решили продолжить разговор на эту волнующую, по-видимому, многих наших читателей тему. Выбирая для этого материал, принесенный в редакцию москвичом О. Лавровым, надеемся, что заинтересованные читатели увидят в нем и интересные находки, и новые идеи.

Хотелось бы сделать лишь самые общие замечания, но... о самом главном: об электробезопасности!

Сварочный аппарат устроен просто, но, как и любой другой прибор с питанием от сети переменного тока, должен отвечать определенным требованиям. Одно из основных состоит в том, что все элементы конструкции прибора, которые при его включении оказываются под напряжением более 12 В, должны быть либо изолированы, либо закрыты изолирующим или металлическим (но заземленным) корпусом. Следуя этому требованию, выводы вторичной обмотки трансформатора следует подключить к простейшей клеммной сборке, например, из болтов М8 с гайками и закрыть крышкой, а все переключения можно выполнять только после отключения аппарата от сети.

Другое требование, которым не следует пренебрегать при изготовлении сварочного аппарата, является обязательное наличие предохранителя в цепи сетевой обмотки. Это может быть либо промышленный предохранитель любой конструкции на ток 25...50 А либо простейший самодельный.

И еще одно замечание, которое относится не только к описанной выше конструкции. Стремление наших авторов к созданию легких и компактных сварочных аппаратов приводит к высокой напряженности теплового режима работы обмоток трансформатора. В то же время, недоступность обмоточных проводов большого сечения со специальной термостойкой изоляцией вынуждает применять провода, предназначенные для прокладки электроосветительных сетей. Выбор здесь весьма ограничен. Удовлетворительной теплостойкостью обладают лишь провода в резиновой или резино-тканевой изоляции. И совершенно непригодны для работы при повышенной температуре в обмотках трансформатора провода в поливинилхлоридной (ПВХ) изоляции. Этот изоляционный материал при повышении температуры теряет механическую прочность, расплавляется и, в конце концов, вытекает из обмотки, оставляя плотно уложенными виток к витку голые провода. Последствия очевидны — короткое замыкание. Поэтому ПВХ изоляцию с проводов лучше снять и обмотать их по всей длине хлопчатобумажной изоляционной лентой.

Журнал «САМ» №2, 1995 год