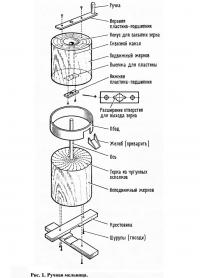

Для жерновов из кругляка твердых пород деревьев (дуб, бук, граб, клен) вырезали колоды ∅350—400 мм и высотой 300—400 мм. Нижняя колода имела диаметр на 15—20 мм больше верхней. Вес верхнего жернова обычно составлял 15—20 кг (при большем весе помол мельче, но нужны большие усилия для вращения жернова). Терку изготавливали из чугунных осколков треугольной или трапецеидальной формы 2—3-сантиметровой длины, высотой 1,5—2,0 см и толщиной 3—4 мм. Получали их, раскалывая отслужившие свое чугунки (чугунная посуда для варки пищи). Осколки забивали в торцы колод по разному рисунку: все параллельно в строчки, строчки от центра к периметру по радиусу, от центра — по дуге навстречу вращению жернова. В последнем случае муку получали более тонкого помола.

Осколки забивали большей стороной наружу таким образом, чтобы они выступали на 1,5—2,0 мм. Затем напильником выравнивали плоскость терки.

В подвижном жернове сверлили или выжигали осевое отверстие диаметром 35—40 мм. В верхнем торце колоды выдалбливали коническое углубление для засыпки зерна диаметром 120—150 мм, сверху на шурупах или гвоздях закрепляли пластину из металлической полосы толщиной 6—8 мм, шириной 25—30 мм и длиной 400—450 мм. Пластина выполняла роль подшипника. В ней сверлили отверстия для крепежа ручки, а на расстоянии 175—200 мм от края, противоположного ручке, сверлили отверстие ∅16—18 мм под ось вращения жернова. При закреплении пластины центр отверстия под ось устанавливали по центру колоды.

В нижней части колоды закрепляли в предварительно выдолбленное углубление пластину-подшипник длиной 90—100 мм с отверстиями под крепеж и ось вращения. Для выхода зерна по обе стороны пластины расширяли осевое отверстие на 15—20 мм.

В центре терки нижней колоды забивали штырь ∅14—15 мм таким образом, чтобы при собранной мельнице он выступал на 20—25 мм из отверстия верхнего подшипника, Верхнюю часть неподвижного жернова (терку) закрывали ободом из металлической или фанерной полосы шириной около 100 мм. Обод должен выступать над теркой на 60—70 мм. В ободе на уровне терки вырезали отверстие шириной 40—50 мм, под отверстием под углом 40—46° укрепляли металлический желоб для сбора муки.

Для устойчивости снизу к жернову прибивали крестовину из досок длиной 600—700 мм.

Засыпав зерно в конус подвижного жернова, за ручку вращали жернов (в нашем случае против часовой стрелки) до выхода муки из желоба, снова наполняли конус зерном и т. д.

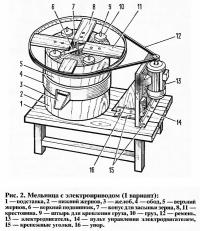

Современную домашнюю мельницу можно изготовить с использованием электрического привода и уменьшением ее некоторых размеров.

На рис. 2 представлен вариант, когда в качестве привода используют электромотор со шкивом от стиральной машины и обод от велосипедного колеса. Жернова изготовлены указанным выше способом, однако высоту их достаточно иметь 100—120 мм. Усилие для размола зерна изменяют, увеличивая или уменьшая груз на подвижном жернове. На верхней плоскости подвижного жернова при помощи деревянной крестовины укрепляют велосипедный обод. Делают это следующим образом.

Из досок длиной, несколько большей внутреннего диаметра обода, шириной 15—20 см и толщиной 2,5—3,0 см делают крестовину и находят ее центр. Из центра радиусом, равным половине внутреннего диаметра обода, размечают и обрезают концы крестовины. В центре сверлят отверстие, равное диаметру оси вращения. Через отверстия под спицы крепят обод к крестовине, на ось нижнего жернова надевают верхний жернов и крестовину с ободом. Прикрепляют лучи крестовины к жернову, снимают с оси и удаляют центральную часть крестовины, обеспечив свободный доступ зерна к конусу. Из уголков, брусьев или досок собирают каркас подставки (размеры определяются диаметром колеса и приводным ремнем), на котором закрепляют нижний жернов и электромотор.

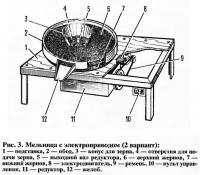

При более широких технических и материальных возможностях изготовить домашнюю мельницу можно по кинематической схеме, представленной на рис. 3. В качестве жерновов можно использовать чугунные крышки канализационных люков, у которых обрезают боковые бобышки, чисто обрабатывают верхнюю плоскость и нарезают радиальные или дугообразные канавки глубиной 1,5 мм и шириной 3—4 мм. Расстояние между канавками — 4—5 мм.

В центре неподвижного жернова сверлят отверстие под выходной вал редуктора для вращения подвижного жернова. Конец вала может иметь квадратное сечение или шпоночное отверстие. Верхний жернов должен иметь центральное отверстие.

Для поступления зерна между жерновами в верхнем жернове у центрального отверстия сверлят отверстия ∅20—25 мм и устанавливают конус для зерна. Со стороны терки от внутреннего края отверстий к периметру выбирают конус 50—80 мм по радиусу глубиной от 5—6 мм у отверстий до нуля у края.

В статье использованы материалы и предложения наших читателей И. А. Метелина из с. Лосево Воронежской области и В. А. Андрюшина из Москвы.

Журнал «САМ» №4, 1996 год