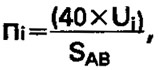

Повторю, о чем шла речь. Я предложил использовать в качестве торообразного магнитопровода для понижающего трансформатора статор от асинхронного трехфазного электродвигателя. Число витков в первичной и вторичной обмотках было рассчитано по формуле:

пi — число витков, Ui — напряжение на соответствующей обмотке (вольт), Бдв — площадь поперечного сечения стального сердечника в см2. Исходя из опыта эксплуатации для первичной обмотки в формулу вместо 40 лучше поставить 35.

Это позволило сделать малогабаритный, легкий и достаточно мощный сварочный аппарат: габариты 350х350х200 мм, вес — не более 25 кг, напряжение холостого хода — около 60 В, максимальный ток — до 200 А.

Корпус аппарата — две квадратных фанерных плиты размером 350x350 мм — одна сверху, другая снизу «бублика» трансформатора, они стянуты по периметру шестью латунными шпильками М8 длиной 200 мм. Стягивающие шпильки, снабженные гайками-барашками, были использованы и для подключения выводов вторичной обмотки. Все предельно просто и рационально.

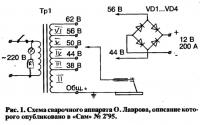

Для регулировки тока вторичная обмотка имеет шесть отводов (рис. 1), причем напряжение во вторичной цепи с помощью отводов можно регулировать с шагом 6 В. Поэтому использовать мой сварочный аппарат можно не только по основному назначению, но и, подключив выпрямитель к отводам вторичной обмотки, превратить его в мощный источник постоянного тока на стандартные напряжения 6 В, 12 В или 24 В с выходным током до 200 А.

За время, прошедшее после публикации своей статьи я усовершенствовал сварочный аппарат.

Опыт эксплуатации малогабаритного сварочного аппарата на базе тороидального магнитопровода показал, что, несмотря на все меры по улучшению естественного охлаждения, обмотки трансформатора интенсивно нагреваются. В процессе работы трансформатор приходится периодически отключать для охлаждения. Коэффициент включенного состояния составляет 20—30%. Хотя в бытовых условиях это не так уж сильно влияет на скорость работы, помнить об этом приходится постоянно, и непрерывно следить за температурой трансформатора. А это не всегда удобно. Поэтому для охлаждения обмоток я дополнил свою конструкцию вентилятором.

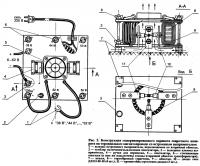

Вентилятор 5 (рис. 2) установлен в центре верхней плиты корпуса в специально вырезанном для негр круглом отверстии. В нижней плите отверстие для прохода воздуха (вид Б, рис. 2) должно быть максимальным по размеру — вплоть до среднего диаметра тора, чтобы воздушный поток, создаваемый вентилятором, обдувал как можно большую часть витков вторичной обмотки трансформатора. Направление потока воздуха показано стрелками на разрезе по линии А—А на рис. 2. Свободный проход воздуха снизу обеспечивают ножки 7 высотой 2 см. Четыре деревянные ножки, привинченные шурупами по углам нижней плиты, закрывают выступающие снизу гайки угловых стягивающих шпилек. Для этого в ножках перовым сверлом высверлены глухие отверстия.

В своем усовершенствованном аппарате я использовал вентилятор УВО-2,6,6=6,5=У4 (с фазосдвигающим конденсатором МБГО 1,0 мкф Х 400 В).

Подойдут и любые другие «плоские» вентиляторы диаметром 130...150 мм. После установки вентилятора нагрев обмоток существенно уменьшился. По моим оценкам, коэффициент включенного состояния увеличился до 60%. Можно вести сварку электродами ∅3...4 мм без специальных перерывов для остывания трансформатора, не отвлекаться от работы для контроля за температурой обмоток.

Сварочные аппараты постоянного тока обеспечивают более высокое качество сварного шва и более удобны в работе, так как на постоянном токе значительно легче зажигается и ровнее горит дуга. Чтобы полностью реализовать все эти положительные свойства, я изготовил выпрямитель сварочного тока. Прорабатывая различные варианты конструкции выпрямителей, остановился на двух: встроенный выпрямитель и выносной блок. Оба варианта проверены на практике и имеют примерно одинаковые характеристики.

Встроенный выпрямитель собран по обычной мостовой схеме (см. рис. 1) на четырех диодах типа ДЛ123-80-10, рассчитанных на средний выпрямленный ток 80 А. Можно использовать и другие диоды с максимальным обратным напряжением не ниже 100 В и средним выпрямленным током более 50 А. Конструкция встроенного выпрямителя показана на рис. 2. Диоды 10 закреплены на алюминиевых Г-образных кронштейнах 11, привинченных шурупами к нижней плите корпуса. Все четыре диода расположены под вентилятором в потоке охлаждающего воздуха. Эффективное охлаждение позволило сделать выпрямитель миниатюрным и легким.

Вес аппарата с таким выпрямителем увеличивается не более чем на 1 кг (с учетом веса вентилятора). Проводники для подключения выпрямителя 1 (см. рис. 2) выведены через отверстия в верхней плите. Один подключается к клемме «Общ.», а другой, «плавающий» — к одному из отводов вторичной обмотки трансформатора «38 В», «44 В»...«62 В». Выходные клеммы выпрямителя 3: «+» и «—» установлены на нижней плите корпуса, как показано на рис. 2, чтобы их нельзя было случайно перепутать с выводами вторичной обмотки.

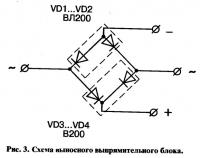

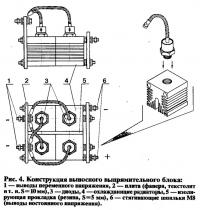

Выносной выпрямительный блок собран по обычной мостовой схеме на четырех диодах (рис. 3). Его конструкция показана на рис. 4. В нем использованы мощные радиаторы с развитой поверхностью охлаждения, что избавляет от необходимости обдувать его вентилятором.

Главная особенность конструкции в том, что в ней использованы две группы разнополярных диодов: В200 («+» на резьбовом выводе) и ВЛ200 («—» на резьбовом выводе). На рис. 3 обе группы выделены пунктирной линией. Благодаря этой особенности пары радиаторов в каждой из двух групп диодов можно не изолировать друг от друга. Как показано на рис. 4, пары радиаторов соединены между собой шпильками 6 диаметром 8 мм.

Одновременно они являются выходными клеммами выпрямителя: «+» и «—». Между двумя группами радиаторов при сборке установлена изолирующая прокладка 5 из резины толщиной 5 мм. Конструкция получается компактной и удобной. При необходимости верхнюю часть выпрямителя — гибкие выводы диодов — можно закрыть П-образной крышкой, закрепив на ней ручку для переноски (на рис. 4 не показана). Весит такой выпрямитель не более 5 кг.

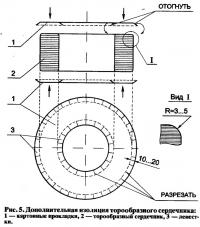

В заключение дам совет тем, кто решит сделать сварочный аппарат на торообразном сердечнике. Наиболее уязвимая часть трансформатора — место наибольшего изгиба обмоточного провода. Здесь наиболее вероятны пробой изоляции и замыкание первичной обмотки на корпус тора.

Чтобы уменьшить опасность повреждения изоляции, необходимо скруглить все острые углы сердечника (вид I на рис. 5). На плоские торцевые поверхности необходимо уложить дополнительные изолирующие прокладки 1 из картона толщиной 0,5...1 мм, края которых надрезаны в виде лепестков.

После этого всю поверхность тора надо тщательно обмотать в 2...3 слоя изолентой так, чтобы ее соседние витки перекрывали друг друга, не оставляя просветов. Для этого можно использовать любую изоленту или узкие полоски тонкой резины, нарезанные из велосипедных камер. От качества выполнения этой операции зависят надежность, долговечность и безопасность сварочного аппарата. Вместо изоленты лучше использовать стеклоткань.

Примечание. Автор использовал диоды устаревшего типа, в системе обозначений которых не было предусмотрено маркировки полярности. Справедливости ради следует заметить, что устарели не диоды, а лишь система обозначений, предусмотренная старым ГОСТом. Сами же диоды по техническим характеристикам ничуть не хуже современных и ни в чем им не уступают. В обозначениях силовых выпрямительных диодов, выпускающихся в соответствии с действующим ныне ГОСТ-20859, для маркировки диодов с обратной полярностью вводится специальный символ «X». Например, Д161-200Х-8. Это расшифровывается так: диод силовой, выпрямительный, первой модификации, со штыревой конструкцией корпуса и гибким выводом, размер шестигранника под ключ 32 мм, максимальный выпрямленный ток 200 А, максимальное повторяющееся обратное напряжение 800 В, обратной полярности («—» — катодом является основание). Диод того же типа, но без символа «X» в маркировке: Д161-200-8—то же, прямой полярности («+» —анодом является основание). Подавляющее большинство силовых выпрямительных диодов выпускают теперь как в прямой, так и в обратной полярности. Более полные данные по этому вопросу можно найти в справочнике «Диоды» (М., «Радио и связь», 1990 г.).

Журнал «САМ» №1, 1997 год