На эту просьбу откликнулись читатели Ш. Габдракипов из Башкирии, В. Ковалев из с. Белый Холм Смоленской обл., А. Глухих из Омской обл., А. Балашов из г. Алексин Тульской обл., В. Нор из г. Люберцы Московской обл. и многие другие, приславшие описания и рисунки своих станков и приспособлений для плетения сетки-рабицы. Описания всех конструкций и чертежи опубликовать нам будет трудно. Выполняя просьбу Р. Валиахметова, мы ограничимся обзором станков с ручным приводом.

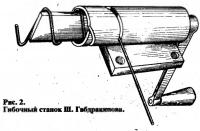

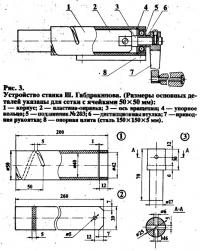

Ш. Габдракипов из Башкирии одним из первых прислал в редакцию описание своего станка (рис. 2, 3). Основа станка — корпус 1 из отрезка трубы ∅50 и длиной 200 мм. Шаг 50 мм будущей проволочной спирали для сетки задан шагом сквозного спирального паза шириной около 5 мм.

Во внутренней полости корпуса свободно вращается пластина-оправка 2 толщиной 3...5 мм. С осью 3 пластина-оправка 2 соединяется сквозным винтом М6 и после подгонки дополнительно закреплена сваркой. Свободное вращение оправки 2 обеспечивает подшипник 5 (∅40х∅17х12—№203), плотно запрессованный в корпус 1. Упором для подшипника служит кольцо 4 из стальной проволоки диаметром 1...1,2 мм. Фиксируется подшипник раскерниванием торца корпуса 1 в трех-четырех точках.

Приводную рукоятку 7 можно взять готовую или, как рекомендует автор, сделать из шатуна педали велосипеда. Закрепить на оси 3 можно так, как показано на рис. 3, используя клиновый винт, как у педали велосипеда, или же закрепить рукоятку сваркой. Для установки на верстаке служит плита-основание 8 (150x150X5), соединенная с корпусом 1 сваркой.

Работает станок так. Конец проволоки длиной 15...20 мм изгибают под углом около 90° и вставляют в спиральную канавку в самом ее начале (см. рис. 2). При вращении рукоятки пластина-оправка должна подхватить этот загнутый конец так, чтобы гребень изгиба двигался по спиральному пазу, а проволока, затягиваясь в станок, навивалась бы на пластину-оправку. Через каждые пол-оборота оправки на ее узком ребре проволока изгибается и образует новый гребень, который так же скользит вдоль по спиральному пазу и сдвигает ранее образовавшиеся витки к свободному концу оправки на выходе из корпуса. Таким образом, при вращении рукоятки со свободного конца оправки непрерывно «сходит» плоская проволочная спираль. Ее необходимо разрезать на отрезки равной длины. Ширина сплетенной из них сетки будет равна длине этих отрезков. Размеры ячеек — 50х50 мм.

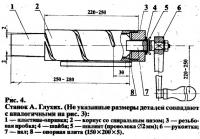

Очень похожую конструкцию предложил А. Глухих из Омской обл. (рис. 4). Станок А. Глухих отличается от станка Ш. Габдракипова только конструкцией узла подшипника. Автор предлагает в правой неразрезанной части корпуса 2 (см. рис. 4) на резьбе установить пробку 3 с центральным отверстием, в котором вращается ось 7 оправки 1. Продольное перемещение оправки 1 и оси 7 ограничивают шайба 4 и шплинт 5. В остальном обе конструкции скорее дополняют друг друга.

Оригинальный станок (рис. 5) предлагает В. Ковалев из с. Белый Холм Смоленской обл. Он состоит из толстостенного цилиндрического корпуса 1, на внутренней поверхности которого нарезана на токарном станке спиральная канавку. Корпус 1 с помощью сварки закреплен на установочной плите 3 с отверстиями для крепежных болтов. Внутри корпуса вращается пластина-оправка 2. Она вставлена выступающим из корпуса концом в продольной паз приводного вала 6 и закреплена в нем сквозным болтом. Вал 6, а свою очередь, вращается в подшипниках, установленных в корпусе опоры 7. Для привода вала на его свободном конце закреплена рукоятка 8. Гибочный узел (корпус 1 с оправкой 2, смонтированный на опорной плите 3) устанавливается на общем основании с подшипниковой опорой 7 приводного вала строго соосно друг другу.

Работа на станке В. Ковалева почти ничем не отличается от работы на станке Ш. Габдракипова. Конец проволоки надо пропустить через отверстие в направляющей пластине 5, изогнуть крючком и направить в спиральную канавку. Далее все протекает точно также, как было сказано выше. Направляющая пластина 5 с отверстием нужна для того, чтобы проволока по мере продвижения попадала точно в канавку, а не «закусывалась» между оправкой и краем цилиндра.

Для сетки с размером ячеек 40Х40 мм В. Ковалев рекомендует выбрать диаметр внутреннего отверстия цилиндрического корпуса 29 мм, а величину шага спиральной канавки 58 мм. Длину корпуса 1 следует сделать такой (автор рекомендует 100 мм), чтобы спиральная канавка имела 1,5...2 полных витка; ширина и глубина канавки должна быть примерно вдвое больше диаметра используемой проволоки. Цилиндр 1 и оправку 2 надо Изготовить из стали 45 и после обработки закалить. Размеры опоры 7 будут зависеть от типа установленных подшипников. Единственное требование, которое необходимо учесть при их подборе, — диаметр приводного вала 6 должен быть не меньше 15 мм.

В том случае, если нужна сетка с другим размером ячеек, основные размеры деталей гибочного узла можно определить так. Внутренний диаметр корпуса — D=α:1,4; ширина оправки — (D—0,05 мм); шаг спиральной канавки — T=2D; длина корпуса — L=1,5T...2T; длина оправки — L+25.

Конструкция станка В. Ковалева, как видно из рис. 5, позволяет изготовить несколько сменных гибочных узлов для сетки с различными размерами ячейки. Очевидно, что эти же соотношения основных размеров для α, D, Т, и L будут справедливы и для других рассмотренных конструкций гибочных станков.

Очень важный вопрос — технология плетения полотна сетки. Большинство наших авторов предлагают разрубать проволочные cпирали на отрезки необходимой длины и сплетать их вручную, последовательно «ввинчивая» друг в друга, По утверждению авторов производительность при таком ручном плетении составляет до 2...3 м сетки с ячейками 50x50 мм в час при ширине полотна 1,3...1,5 м.

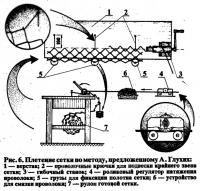

В то же время А. Глухих предложил в своем письме более эффективный способ плетения. Суть его предложения показана на рис. 6. Для плетения сетки нужен стол или верстак 1 длиной примерно на 0,5 м больше ширины полотна сетки. Станок 3 надо закрепить так, чтобы его продольная ось была параллельна длинным сторонам верстака 1. Крайний ряд сетки подвешивают проволочным крючками 2 длиной около 100 мм (для полотна шириной до 1,5 м достаточно трех крючков) так, чтобы гребни этого ряда оказались на одной линии, являющейся продолжением продольной оси станка 3.

Для фиксации сетки а этом положении к полотну на проволочных крючках подвешивают грузы 5. При вращении рукоятки станка новое звено ввинчивается в ячейки крайнего звена, подвешенного на крючках. Обрезав готовое звено, его необходимо подвесить на крючки 2 взамен предыдущего, и так далее, звено за звеном, перемещая по мере необходимости грузы 5. Готовое полотно сматывают в рулон 7 под столом, и он не мешает работе.

На рис. 6 показаны еще два устройства, необходимые для успешной работы: регулятор натяжения проволоки 4 и устройство 6 для ее непрерывной смазки. О важности этих устройств пишет А. Балашов из г. Алексин Тульской обл.

Равномерное натяжение обеспечивает одинаковый радиус изгиба проволоки на гребнях спиралей. Следовательно, одинаковыми будут и размеры всех ячеек сетки. Регулируют натяжение изменением положения среднего ролика.

Устройство 6 для смазки — неглубокая емкость, заполненная ветошью, обильно пропитанной жидким машинным маслом. Поступающая в станок проволока должна непрерывно скользить по поверхности промасленной ветоши. Смазка обеспечивает равномерную, без рывков и заеданий, работу гибочного станка.

И последнее, с чем согласны все авторы. Для изготовления сетки самых ходовых размеров — от 25x25 до 60x50 мм — лучше всего использовать стальную оцинкованную проволоку ∅2...2,5 мм.

Журнал «САМ» №4, 1995 год