Технические данные универсальной виброустановки

| Производительность (шт. в смену) | 200 |

| Количество одновременно формируемых изделий (шт.) | 4 |

| Вибратор | ИВ-104А-2 |

| Мощность, кВт | 0,5 |

| Габариты, мм: | |

| длина | 710 |

| ширина | 990 |

| высота | 1100 |

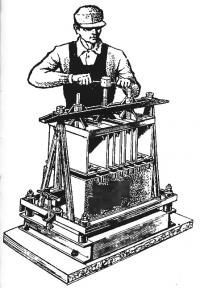

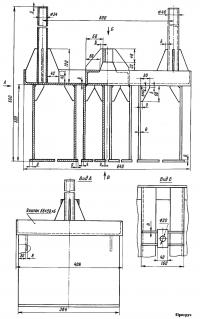

Если вы обладаете слесарным опытом, имеете строительные навыки и у вас не решена проблема с жильем, рекомендую изготовить универсальную вибрационную установку. Она может быть выполнена из разборных элементов. Сборка этих элементов в определенной последовательности позволяет получить два конструктивных сборочных варианта.

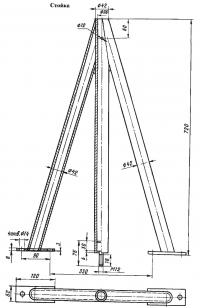

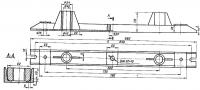

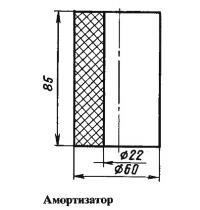

При первом варианте сборки установка предназначена для изготовления плиток, черепицы, дорожных камней. Она представляет собой обыкновенный вибростол, состоящий из горизонтальной виброплощадки, опирающейся через четыре резиновые амортизатора на съемные опорные стойки. Последние крепят к виброплощадке посредством болтового соединения. В нижней части каждая стойка привинчена к анкерным болтам, укрепленным в монолитной бетонной плите. Вместо бетонного основания можно еще использовать металлическую массивную плиту весом не менее 100—150 кг. При меньшем весе плиты в процессе работы установку будет невозможно удержать в неподвижном состоянии.

Вибровозбудителем является электровибратор. Его крепят на болтах в центре верхней части вибрационного стола. Мощность вибратора не должна быть меньше 0,25 кВт. Наиболее приемлемая мощность 1...1,5 кВт. Лучше всего использовать серийно выпускаемые электровибраторы ИВ-98, ИВ-99, ИВ-104 и др.

Если промышленный вибратор достать не удастся, можно использовать обычный электродвигатель достаточной мощности со скоростью вращения ротора не более 600 об/мин, с жестко укрепленным на его валу эксцентриком-грузом.

Кровельную черепицу, стеновые отделочные плитки и дорожные камни при первом варианте установки изготавливают методом виброуплотнения цементно-песчаной смеси в эластичных резиновых формах. Внутренний размер форм определяет габариты изделия.

По технологическим и конструктивным особенностям наиболее приемлемые размеры черепицы — 200X400X16 мм, стеновых плиток — 190x90x16 мм, дорожных камней — 190X90X40 мм.

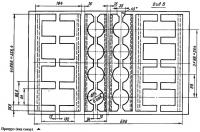

По условиям работы наиболее подходящими являются резиновые формы, так как они дают ровную гладкую поверхность изделий, долговечны, просты в эксплуатации. Однако эти формы изготовляют- методом вулканизации резиновых смесей на основе каучука, для чего применяют специальные прессы и металлические матрицы, недоступные домашним умельцам. Поэтому можно рекомендовать изготавливать формы из оцинкованной жести. В качестве примера приводим рисунок раскроя формы для изготовления плиток. Пунктиром на рисунке обозначены линии изгиба частей формы. Элементы 1, 5, 9, 12 изгибают на 180° во внешнюю сторону формы; они служат ребрами жесткости. Элементы 2, 4, 8, 11 — боковые стенки формы, а элементы 3, 7, 10, 13 являются укрепляющими элементами. Их изгибают во внутреннюю сторону формы под углом 90°.

Следует учесть, что внутренняя поверхность металлических пресс-форм накладывается на лицевую поверхность плиток, черепицы и камней и от нее зависит их внешний вид. По этой причине к внутренней поверхности металлических форм должны предъявляться повышенные требования по чистоте.

Растворную смесь приготавливают в растворосмесителе. При подборе его предпочтение лучше отдавать устройствам с принципом принудительного перемешивания компонентов смеси.

Для изготовления черепицы и плиток применяют раствор, состоящий из цемента, песка, воды, пластифицирующих и красящих добавок. Цемент можно использовать любой с марочной прочностью не ниже 300. Песок перед применением необходимо просеять. Фракции песка более 2 мм недопустимы. После просева песок лучше всего прокалить на огне. Это необходимо для удаления органических природных примесей, присутствие которых в песке приводит к снижению качества изделий и сокращению срока их службы. Желательно добавлять в раствор пластифицирующие добавки, которые повышают долговечность изделий, их прочность, морозостойкость.

В качестве пластификаторов можно использовать канцелярский, костный, животный, казеиновый клей, бустилат, клей ПВА, отходы мыловаренного производства. Применяют также специальные добавки, выпускаемые промышленностью для бетонов и растворов. Их добавляют в растворную смесь в количестве не более 1% от массы цемента (см. табл. 1).

После приготовления раствора приступают к изготовлению самих строительных изделий. Прежде всего надо уложить на виброплощадку необходимое количество резиновых или металлических форм. Раствор в эти формы заливают специальным мерным черпаком только при работающем вибраторе. Процесс виброуплотнения смеси не занимает более одной-двух минут.

После уплотнения помещают формы на стеллажи для технологического выдерживания (дозревания) изделий в течение 15—20 часов. За это время происходит схватывание растворной смеси. Не лишним будет закрыть формы полиэтиленовой пленкой для создания тепловлажностного режима, необходимого для отвердевания цементного теста.

После 20 часов выдерживания готовые плитки, черепицу или камни можно извлекать.

Изготавливая черепицу, не забудьте предусмотреть в верхней части изделия два отверстия, необходимые для крепления к обрешетке кровли.

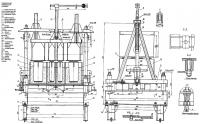

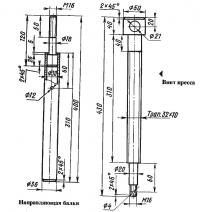

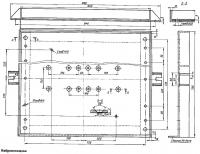

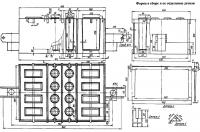

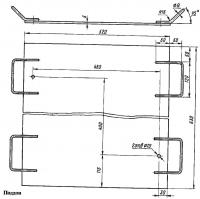

При втором сборочном варианте виброустановка предназначена для одновременного изготовления двух стеновых и двух перегородочных блоков размером соответственно 200X200X400 мм и 200X100X400 мм. Для этого на виброплощадку устанавливают специальную съемную насадку, состоящую из рамы, четырехместной формы и винтового пресса. При помощи болтового соединения насадку крепят к виброплощадке.

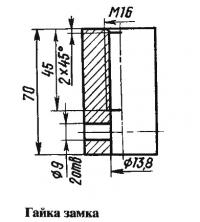

Блоки изготавливают методом виброуплотнения керамзитобетонной смеси (см. табл. 2) в форме с одновременным прессованием. На виброплощадку устанавливают поддон, следя за тем, чтобы фиксирующие штыри вошли в соответствующие отверстия. Внутреннюю поверхность формы покрывают машинным маслом и закрепляют на поддоне откидным болтом поворотного замка. Включают вибратор и заливают растворную смесь в форму. Затем, вращая рукоять винтового пресса, опускают пригруз. Время уплотнения смеси зависит от ее состава и частоты электровибратора.

После того как смесь в форме провибрирована и уплотнена, поднимают и фиксируют в верхнем положении форму, а уже затем и площадку винтового пресса.

Изготовленные таким образом два стеновых и два перегородочных блока остаются на металлическом поддоне, с помощью которого их переносят к месту складирования.

За один час работы на виброустановке можно изготовить 6 м2 плиток и черепицы или 12 блоков.

Журнал «САМ» №1, 1996 год